摘要

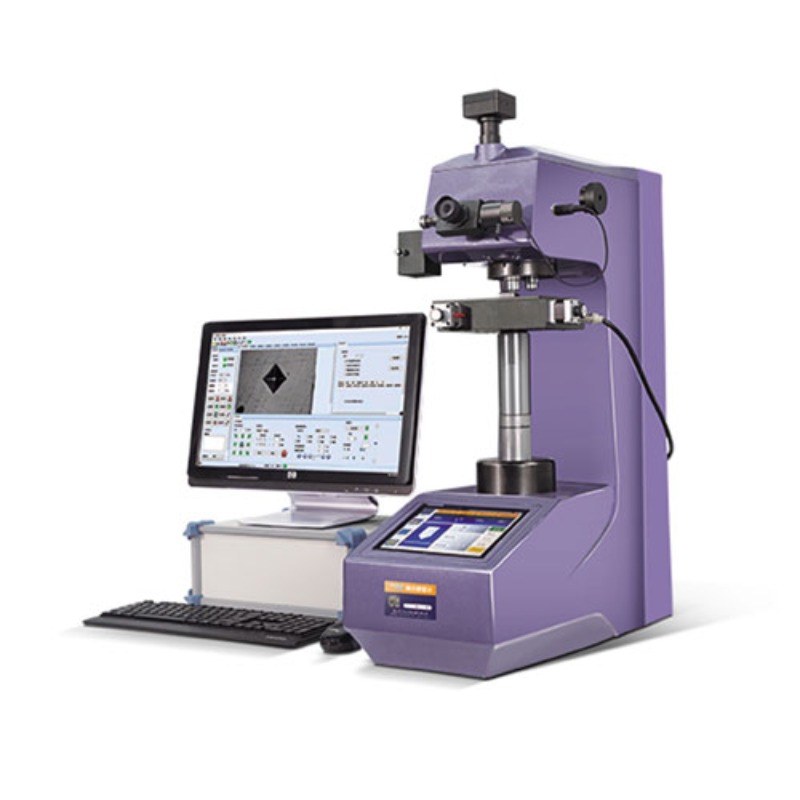

NHV-1000AT图像采集显微维氏硬度计,硬度计主机采用8寸触摸屏和高速ARM处理器,配备内置CCD相机,双光路系统,双操作测试模式。只需一根数据线,连接硬度计于电脑后,便可用于软件的测量方式。参数设定、结果显示更加直观,操作更加便捷,也避免了显微镜的光源给眼睛带来的刺激和视觉疲劳,减少了测量误差。

产品介绍

l 机身内配备CCD相机,可选配电脑+测量软件。只需一根数据线,连接硬度计与电脑之后,便可使用软件进行测量。图像处理系统,外观简约整洁,另可选配努氏压头,进行努氏硬度测量;

l 两种操作模式,双光路系统,设备在使用工控一体电脑操作的基础上,同时保留传统的触摸屏和测微计操作测量模式,给使用人员提供更多的操作和校准选择;

l 机身使用优质铸铁一次浇铸成型,配合以汽车烤漆处理工艺,外形圆润美观;

l 涡轮蜗杆升降系统较好地提高测试稳定性以及测试精度,测试完成后无需再次对焦;

l 配置了自动转塔功能,高清测量和观察-双物镜组合;

l 便捷数控系统,可自动进行全硬度标尺的单位转换;

l 可设置硬度值的最大值和最小值,当测试值超过设定范围时,发出蜂鸣音;

l 具有软件硬度值修正功能,可以在一定范围内直接对硬度值进行修正;

l 具有数据库功能,对试验数据自动进行分组保存,每组可保存10个数据,可以保存2000个以上数据;

l 具有硬度值曲线显示功能,直观显示硬度值的变化;

l 配置无线蓝牙打印机,并可通过RS232、USB(可选装)接口输出数据;

l 精度符合GB/T4340.2 ISO6507-2和ASTM E384。

应用范围

1、 黑色金属、有色金属、IC薄片,表面涂层、层压金属;

2、 玻璃、陶瓷、玛瑙、宝石、薄塑料等;

3、 碳化层和淬火层的深度及梯度的硬度测试。

4、 适用于平行平面和微小零件及超薄零件的精密显微维氏硬度测量。

技术参数

|

型号 |

NHV-1000AT |

|

测量范围 |

5-5000HV |

|

试验力 |

0.09807、0.2452、0.4904、0.9807、1.961、2.942、4.904、9.807N (10、25、50、100、200、300、500、1000g) |

|

数据输入方式 |

手动 |

|

转塔方式 |

自动 |

|

试件允许最大高度 |

120mm |

|

压头中心到机壁距离 |

110mm |

|

XY工作台尺寸 |

100*100mm |

|

XY工作台行程 |

25*25mm |

|

XY工作台最小单位 |

0.01mm |

|

镜头倍率 |

10×,40× |

|

放大倍率 |

100×,400× |

|

最小步距 |

0.025μm |

|

硬度分辨率 |

0.1HV |

|

电源 |

AC 220V,50Hz |

|

外形尺寸 |

540*300*520mm |

|

重量 |

45kg |

附件标准配置

|

XY工作台 |

1个 |

细轴试台 |

1个 |

|

薄片试台 |

1个 |

小平口钳试台 |

1个 |

|

大V型块 |

1个 |

小V型块 |

1个 |

|

金刚石维氏压头 |

1个 |

标准显微硬度块 |

2块 |

|

蓝牙打印机 |

1个 |

内置相机 |

1个 |

|

CCD图像处理系统 |

1个(选配) |

品牌电脑 |

1台(选配) |

软件功能简介

图 2.1 软件主界面

(1) 图像硬度测量功能,支持手动切线测量、手动角点测量

(2) 支持微调图像测量结果

(3) 支持测试数据列表和硬化曲线显示,可直观得到数据变化趋势

(4) 历史记录功能:可按时间或零件编号查询记录,并导出报告

(5) 支持两种图像标定方式:硬度块标定、标尺标定

(6) 梯度测试功能,支持自定义测试路径,支持导出梯度测试报告

(7) 支持维氏与多种硬度值间的互相转换

(8) 深度换算功能,可自动换算出维氏压痕深度

(9) 提供word 、pdf、 excel 格式报告,支持报告内容定制

(10) 支持距离测量和角度测量功能

(11) 兼容努氏(HK)硬度的计量,可以对努氏压痕进行自动识别

3 硬度测量

3.1 基本操作

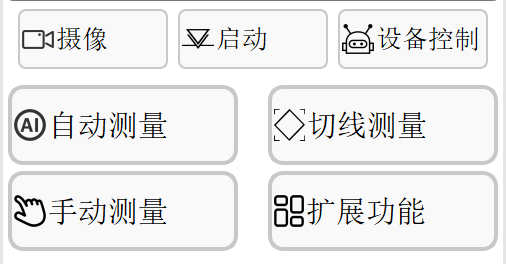

图 3.1.1 硬度测量相关按钮

(1)预览图像

主界面“自动测量 ”按钮上方的按钮为红色“预览图像 ”状态时,需点击“预 览图像 ”释放相机,等主图页面出现清晰压痕后进行测量。

(2)图像测量

软件支持三种方式的图像测量:

自动测量:点击“ 自动测量 ”按钮后自动识别压痕并得到硬度结果

切线测量:点击“切线测量 ”后在主图中点击左、右、上、下四个压痕的切 线边实现硬度测量

角点测量:点击“角点测量 ”后在主图中点击压痕的四个角点实现硬度测量

(3)测量结果微调

测量结果不准确时可对结果进行微调,有两种方式实现硬度微调: 直接拖动主图压痕红框不准确的边缘;

选择图 3.1 中的待调整识别边缘项(上、下、左、右),然后点击调大或调 小,实现一个边缘的调整。调大或调小指将压痕红框向变大或变小的方向调整。

3.2 测量结果显示

测量完成后主图中会有红框将压痕框住,如果测量不准可以微调测量结果。

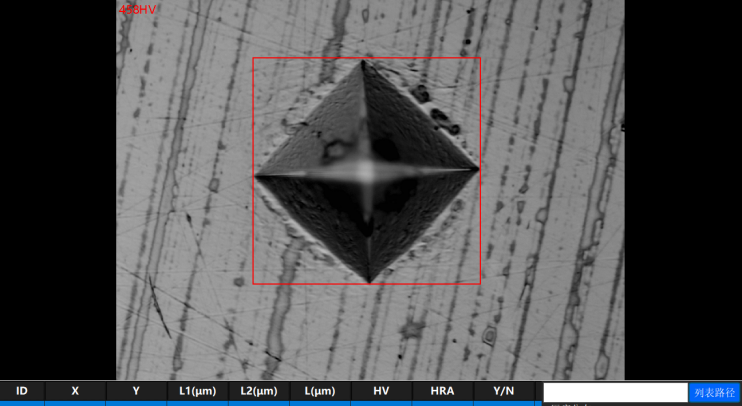

图 3.2.1 压痕图显示

软件右上方可显示当前测试硬度值结果,合格时为绿色,否则为红色。同时 可显示硬度转换值、压痕的长宽值、当前镜头、试验力、硬度合格范围等信息。

图 3.2.2 测量结果显示界面

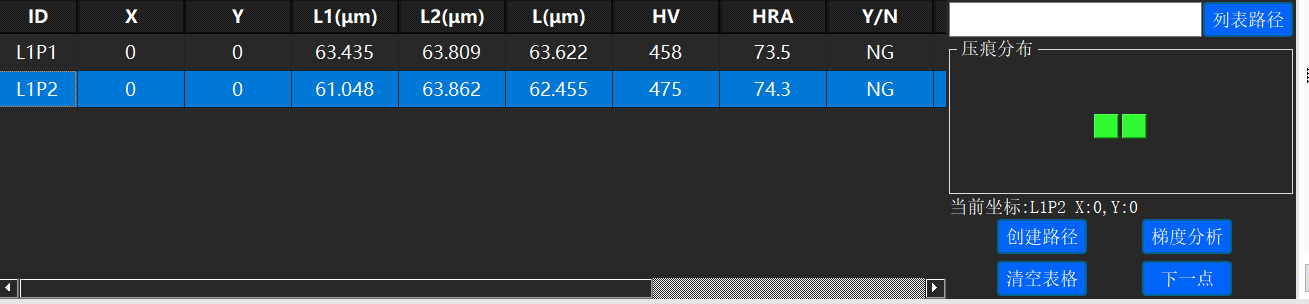

3.3 当前测量结果列表

软件左下方可显示当前测试结果列表,点击列表中的一行可在主图中显示该 数据的详细信息。

点击主页面“导出报告 ”按钮后可把该列表中的数据导出到报告。 点击主页面“清空列表 ”按钮后可清空该列表。

图 3.3.1 测量结果显示界面

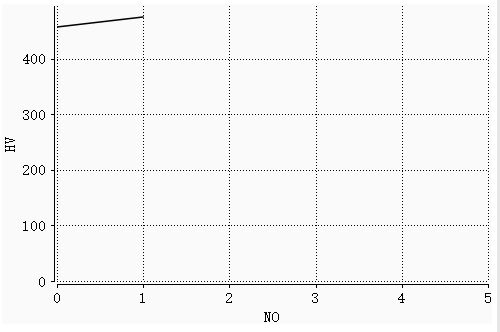

3.4 硬度曲线

软件右下方可显示硬度曲线,将当前测试结果列表中的硬度值绘制为曲线, 方便观察硬度变化趋势。

图 3.4.1 测量结果显示界面

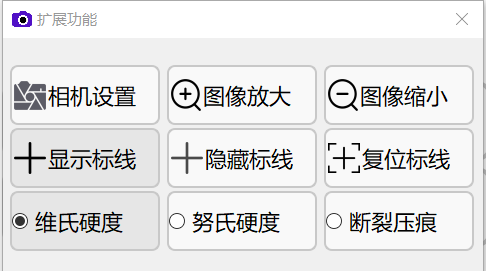

4 图像辅助工具

图 4.1 图像辅助工具栏

软件主图上方的图像辅助工具栏提供若干工具供用户使用,用户可在此进行 部分图像操作。

(1)读取图像:加载离线图,用于图像测量测试

(2)存储图像:保存当前压痕图

(3)显示标线:显示主图中的十字标线

(4)复位标线:将标线复位到主图中间,可拖动标线中心移动标线位置

(5)隐藏标线:隐藏主图中的十字标线

(6)图像放大:放大显示主图

(7)图像缩小:缩小显示主图

(8)努氏硬度:HK标尺

(9)断裂压痕:测试断裂韧性

s 测量参数设置

5.1 系统参数设置

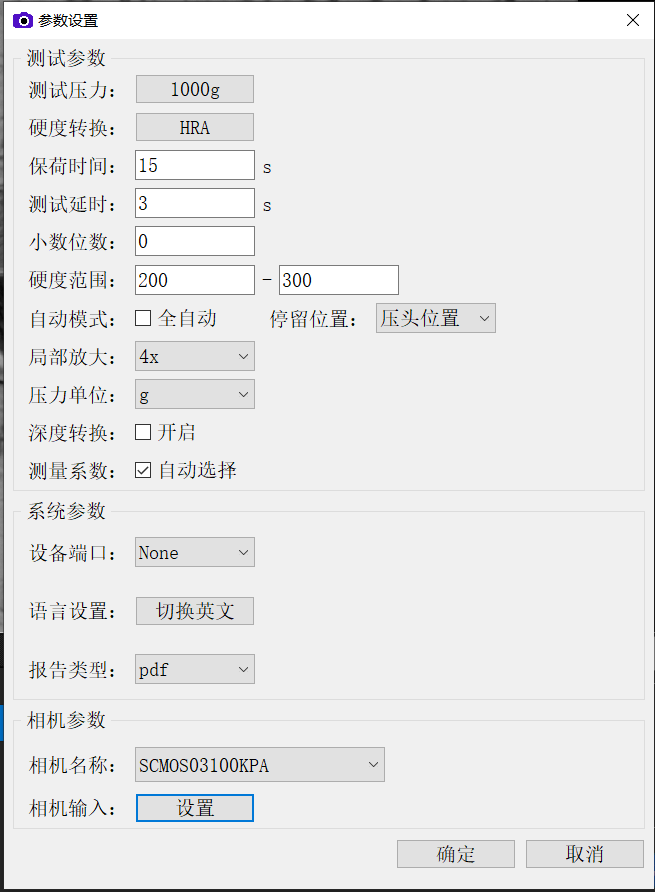

图 5.1.1 系统参数设置界面

点击主页面的“系统设置 ”按钮可调出如上图所示系统设置界面,软件的大 多数参数配置在该页面实现。包括如下参数设置:

(1)镜头倍率:切换测试镜头,详见 5.2

(2)测试压力:切换测试压力,详见 5.3

(3)转换标尺:切换硬度转换标尺,详见 5.4

(4)硬度范围:合格范围,即最小合格硬度和最大合格硬度

(5)小数位数:硬度值包含的小数位数,体现在硬度列表和报告中

(6)压力单位:可选 g 或 kg 为压力单位

(7)奴氏测量:开启后将自动切换奴氏测量软件

(8)换算深度:开启后将自动换算压痕深度并体现在硬度列表

(9)图像标定:标定图像像素与工件物理尺寸之间的对应关系,详见 5.8

(10)报告设置:设置报告中的内容,详见 5.5

(11)语言设置:在中英文之间切换

(12)报告类型:切换主界面默认报告类型,支持 word 、pdf、excel

(13)相机名称:电脑插入多个相机时在此选择,重启软件后生效

(14)相机输入:设置相机图像格式、分辨率等,详见 5.6

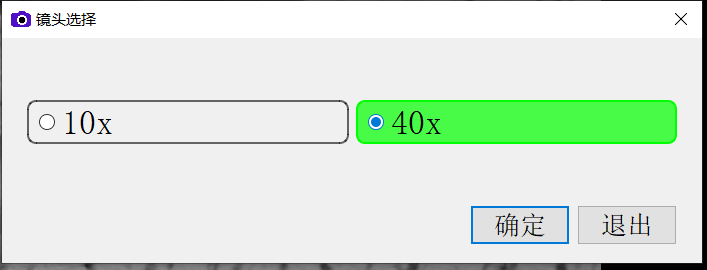

5.2 镜头选择

软件支持两种分辨率的镜头设置,如下图所示。可在系统设置中点击“镜头 倍率 ”调出该界面,或在主界面结果显示栏点击“镜头 ”调出选择界面。

图 5.2.1 镜头选择界面

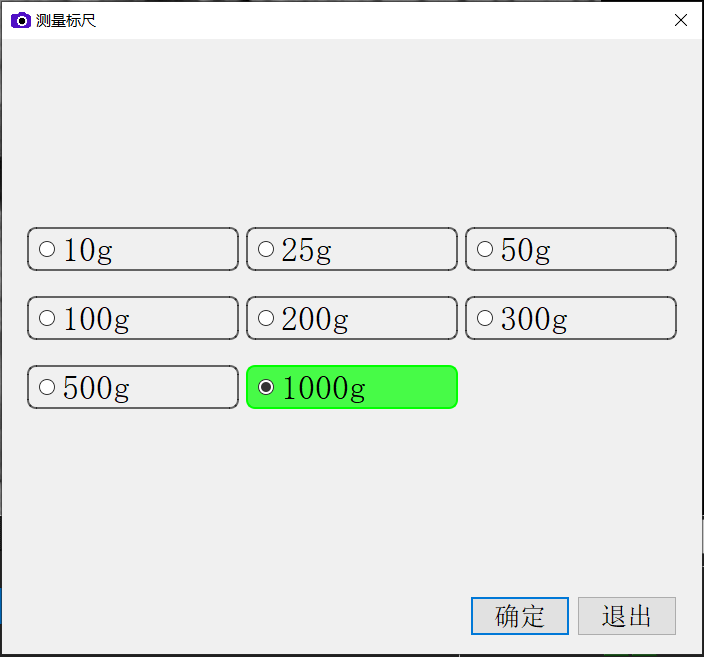

5.3 试验力选择

软件支持常用的 16 中测试压力,如下图所示。可在系统设置中点击“测试 压力 ”调出该界面,或在主界面结果显示栏点击“试验力 ”调出选择界面。

图 5.3.1 试验力选择界面

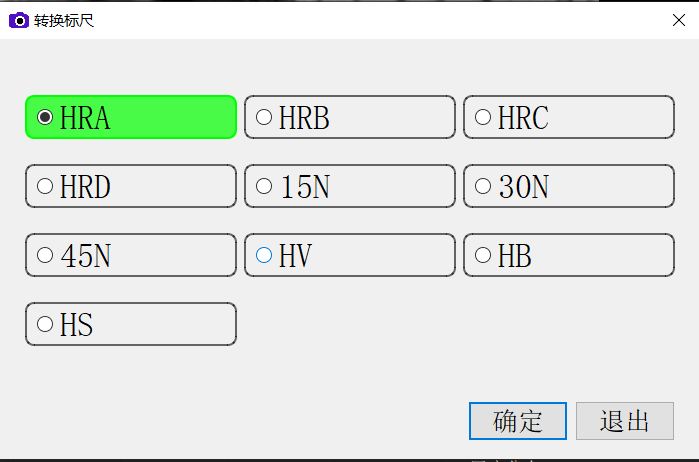

5.4 硬度转换设置

|

|

软件支持从维氏硬度换算为其他硬度,转换的类型可在转换标尺界面进行选择。

图 5.4.1 硬度转换类型选择界面

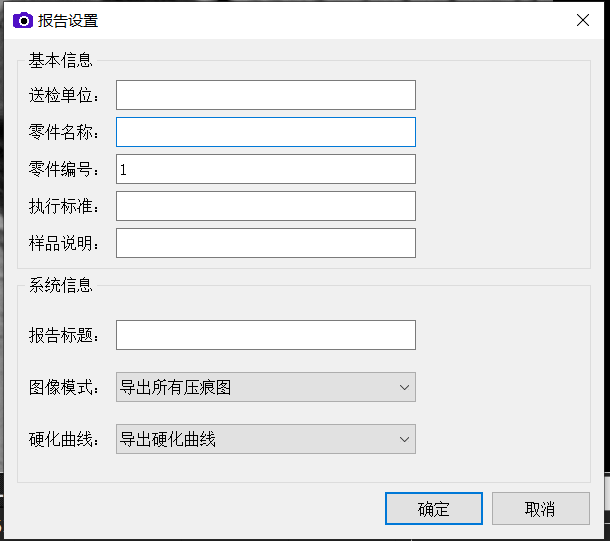

5.5 报告格式设置

基本信息:送检单位、零件名称、执行标准、样品说明等信息将自动填入报 告基本信息栏。

报告标题:报告的标题

图像模式:设置报告中是否包含压痕图、只打印第一张压痕图或所有压痕图。 硬化曲线:是否打印硬化曲线。

基本信息:可设置所有报告中的基本信息都使用当前设置值,或使用硬度测 试时的设置值,主要针对历史记录中不同时期的测试数据使用不同基本信息的情

况。

|

图 5.5.1 报告格式设置界面

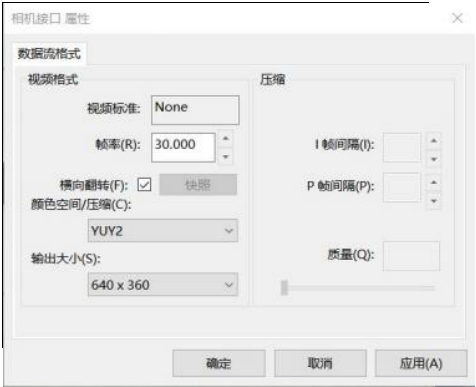

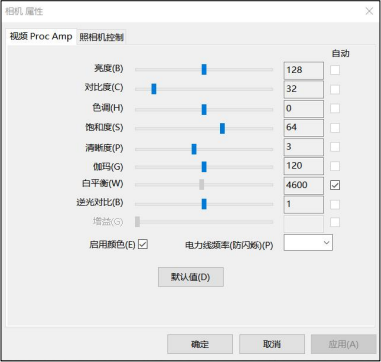

5.6 相机参数设置

软件可配置相机分辨率、亮度、对比度等参数。

如果要修改图像格式、图像分辨率等,请点击系统设置中的“相机输入设置 ”, 将出现如图 5.6.1 界面,请谨慎修改图像分辨率,修改后需重新进行图像标定。

如果成像不清晰可点击主界面的“相机设置 ”,软件自动调出 5.6.2 所示界 面,用户可以对亮度、对比度、白平衡等参数进行修改,直至出现较清晰的压痕图像。

图 5.6.1 相机图像格式设置界面

图 5.6.2 相机光学参数设置界面

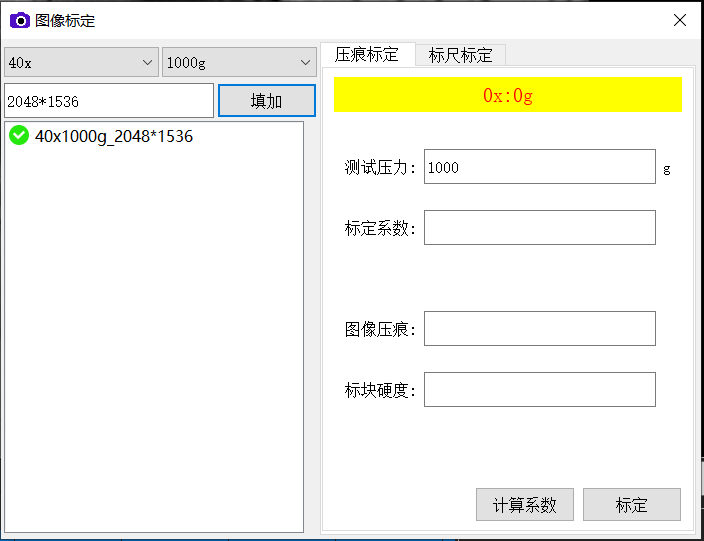

5.8 图像标定

图像标定可以确定相机像素与工件物理尺寸之间的对应关系,在标定前请设 置好相机分辨率,如果修改相机分辨率需重新进行标定。

点击系统设置中的图像标定可调出标定界面。软件支持对每个镜头的每个压 力值分别进行标定,选择镜头倍率和测试压力值后点击“填加 ”按钮可以为该镜 头和压力值填加单独的标定系数。所有已填加的系数将出现在左侧列表中,未填 加的将自动寻找跟自身压力接近的系数,其中每个镜头倍率必须至少填加一条。

(1)硬度压痕方式标定

进入标定页面前先进行压痕测量,保证主界面的红框刚好框住压痕。

在左侧系数列表中选择当前镜头倍率和压力值,在右侧压痕标定页面输入标 块硬度,点击“计算系数 ”,此时将自动在界面填入标定系数,计算没问题时点 击“标定按钮 ”完成当前系数标定。

图 5.8.1 压痕标定界面

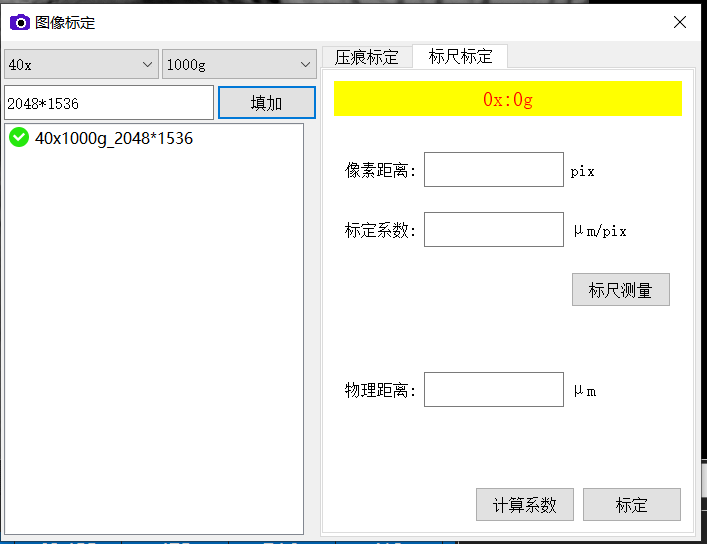

(2)标尺方式标定

在镜头下方水平放置标准的标尺,然后调出标定页面。切换到标尺标定页, 点击“标尺测量 ”按钮,软件将自动调至主界面并开启图像绘制流程。在标尺的 一个刻度位置点击鼠标左键,移动鼠标到另一刻度再次点击鼠标左键,然后软件 自动跳回标定界面,输入刚才点击的两个刻度之间的距离到“物理距离 ”栏,然 后点击“计算系数 ”->“标定 ”完成当前系数标定。

图 5.8.2 标尺标定界面

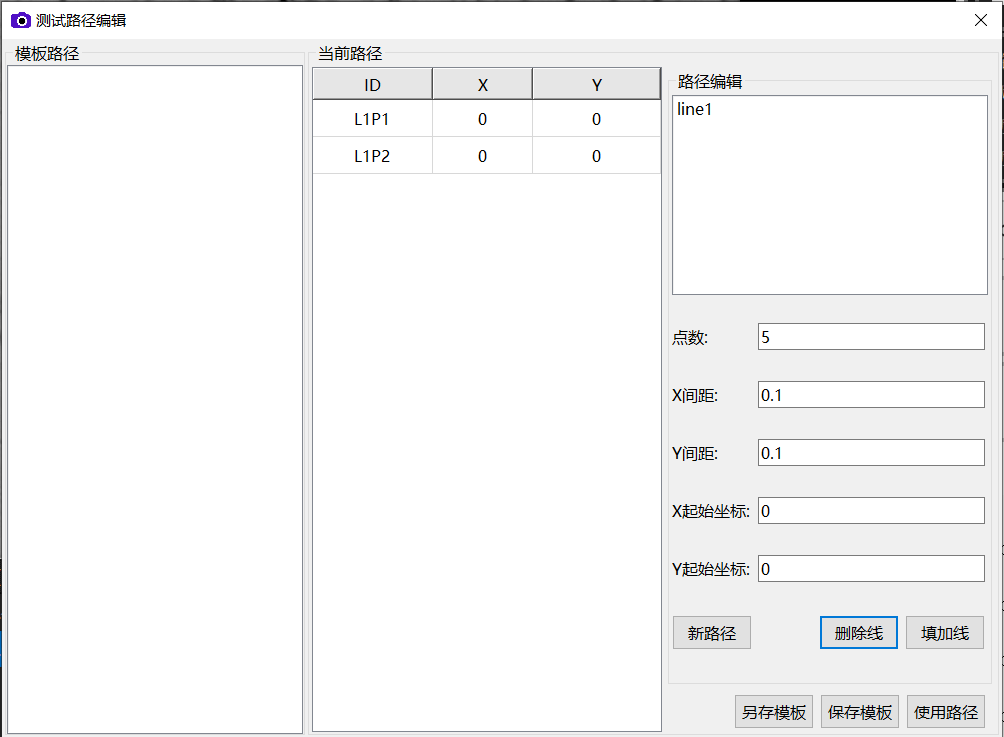

6 梯度测试

6.1 创建路径

梯度测试前需提前规划好测试路径,在深度列表中输入每个测试点距离上一 个测试点的间隔(第一个数值输入第一点与工件边缘距离),用空格隔开,然后 点击创建路径,左侧将出现路径列表。

图 6.1.1 测试路径设置界面

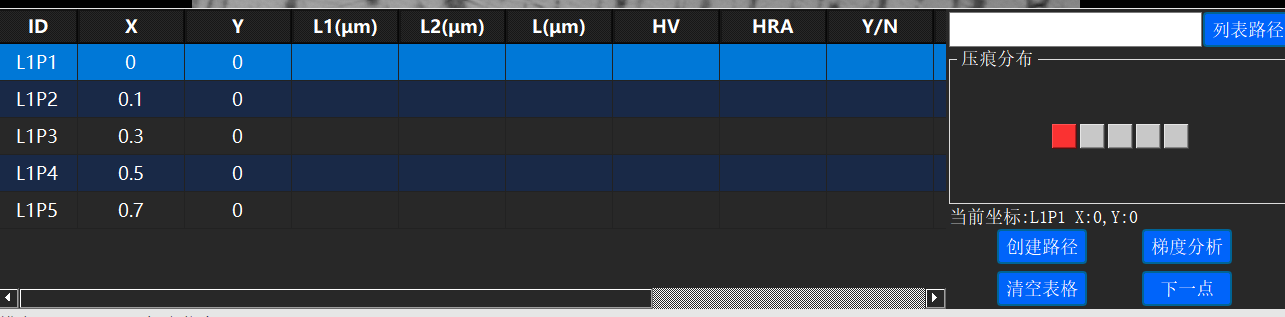

6.2 硬度测试

测试路径设置好后开始测试,每测试一个点将在路径列表中对应点填入硬度 值。

测试完成后,如果想测试下一个工件,可点击清空记录,此时将保留测试路 径,可用该路径对不同工件进行相同测试。

打点完成或部分完成时想修改测试路径,可直接修改深度列表并点击创建路 径,此时将保留打点硬度结果。

|

6.2.1 梯度测量结果显示界面

6.3 梯度计算

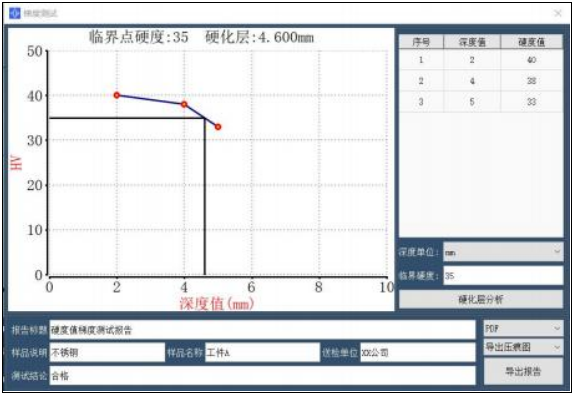

路径中的所有点测试完成后,点击“梯度分析 ”按钮,将出现梯度分析界面。 界面包含硬度值曲线、硬度值列表等信息。

选择深度单位、临界硬度后点击硬化层分析,将自动计算出硬化层深度并将 结果绘制在图表中。

图 6.3.1 梯度分析界面

6.4 打印报告

在梯度分析界面下方输入样品属性后点击导出报告将自动生成报告,报告样 式如下图所示。

软件支持三种格式报告:Word 、PDF 、Excel ,可配置报告中是否包含压痕 图。